Artigo Técnico realizado pelos engenheiros:

BRUNO D’ALBUQUERQUE RISO

LEANDRO NAKAMURA COUTO SILVA

LEONARDO MOURA DO NASCIMENTO

RESUMO

Este trabalho experimental tem como objetivo estudar e apresentar duas técnicas diferentes de reforço estrutural em vigas submetidas à flexão. A necessidade de reforço em elementos da estrutura se dá quando a estrutura é incapaz de suportar aumentos de esforços, seja por modificações das condições de uso, falta de manutenção, erros de cálculos ou má execução do projeto.

As técnicas abordadas no ensaio de experimento apresentarão as vantagens e desvantagem de reforços com chapa de aço e manta de fibra de carbono, ambas coladas na face inferior da viga com o uso de adesivo epóxi. A execução desses reforços exige técnica e um bom controle de qualidade especialmente na espessura do adesivo, eles não alteram a geometria das peças e a velocidade do serviço e do retorno de uso são os pontos fortes dessas técnicas.

A comparação será feita através do ensaio de flexão, sendo três vigas referência, três reforçadas com chapa de aço e três reforçadas com fibra de carbono. O resultado esperado é que as vigas reforçadas atinjam a resistência requerida, possibilitando a avaliação da variação do coeficiente de segurança de cálculo.

SEÇÃO 1 – INTRODUÇÃO

Estruturas de concreto armado frequentemente necessitam ser reforçadas. As causas da necessidade de reforço são variadas, porém as preponderantes são as falhas de concepção e execução do projeto.

Os reforços aderidos externamente aos elementos estruturais representam uma alternativa moderna e de grande eficiência, com utilização cada vez mais difundida pelas grandes vantagens que oferecem. Destacam-se nessa categoria os sistemas compostos estruturados com fibra de carbono como componente resistente e ainda o reforço com chapa de aço. Esses sistemas são colados nas faces dos elementos estruturais com resinas especialmente desenvolvidas que permitem a transferência dos esforços do elemento de concreto para o sistema, mobilizando-se as tensões tangenciais desenvolvidas quando da atuação dos esforços solicitantes.

1.1 Justificativa

Oferecer uma solução prática na área de reforços estruturais.

1.2 Objetivo

Geral: Estudo entre reforços executados com Chapa de Aço com cola à base epóxi e Mantas de Fibra de Carbono em vigas submetidas à flexão.

Específico: Comparação dos tipos de reforço: chapa de aço e manta de fibra de carbono, suas vantagens e desvantagem em vigas submetidas a esforço de flexão.

1.3 Tema

Estudo de reforço estrutural de viga de concreto armado com Chapas Metálicas e Fibra de Carbono.

1.4 Delimitação do Tema

O estudo será executado para vigas submetidas ao esforço de flexão.

1.5 Campos de Aplicação

Reabilitação de estruturas que sofreram mudança de uso e reforços em estruturas de concreto armado que sofreram danos.

SEÇÃO 2 – REFORÇO ESTRUTURAL

2.1 Patologia

O conceito de patologia na Construção civil, estuda a origem das anomalias e os diferentes parâmetros que contribuem para degradação das construções.

Nas estruturas de concreto armado a utilização inadequada devido à mudança de destinação, falta de manutenção preventiva, e/ou exposição a intempéries e a deficiência dos projetos e sua execução reduzem a vida útil das estruturas.

As principais manifestações patológicas nas estruturas de concreto armado são trincas e fissuras, manchas na superfície do concreto, corrosão das armaduras, deformações (flechas e rotações) excessivas. As anomalias devem ser diagnosticadas através de fundamento técnico e cientifico para estabelecer a terapia mais indicada para seu tratamento. (MACHADO, 2002; DE SOUZA; RIPPER, 1998)

Relativamente as condições estruturais da construção podem ser projetados dois cenários distintos: (MACHADO, 2002)

- A construção será REABILITADA, isto é, serão recompostas as condições normais de suporte para as quais tinha sido anteriormente desenvolvida.

- A construção será REFORÇADA, isto é, terá sua condição de suporte aumentada em relação aquela para a qual tinha sido anteriormente desenvolvida.

2.2 Técnicas de reforços à flexão

Sendo necessário o reforço da estrutura a flexão, são diversos os tipos disponíveis atualmente no mercado, tais como: alteração da seção transversal do elemento estrutural, adição de chapas ou perfis de aço, mantas ou barras de fibra de carbono ou acréscimo de armadura. (METALICA, 2012)

A técnica adequada a ser empregada varia de acordo com as condições de ambiente, prazo e custo beneficio.

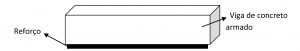

Para o ensaio de experimento será empregado o reforço com chapa de aço e manta de fibra de carbono na face inferior da viga, como mostra a figura 2.

SEÇÃO 3 – RESINA EPÓXI

3.1 Definição

É o principal polímero termorrígido para aplicações de compósitos poliméricos devido à baixa retração durante a cura, possui boa aderência a uma variedade de substratos, boa estabilidade dimensional, baixa absorção de umidade, boas propriedades térmicas e elétricas, excelente resistência química e a intempéries.

A resina epóxi a base de Epicloridrina + Bisfenol A é a mais utilizada na composição e aplicação de reforços com compósitos de fibra de carbono e chapa de aço, seu desempenho e propriedades finais, são definidas pela quantidade de bisfenol A que confere características como tenacidade e rigidez, pelas ligações químicas do éter conferindo resistência química e pela Epicloridrina que confere as propriedades adesivas e a reatividade a diversos agentes químicos de cura.

A combinação de endurecedores, aditivos e catalisadores conduzem a uma melhor otimização do processo de cura, garantindo a versatilidade de aplicação das resinas epóxi.

Um ponto favorável do uso da resina epóxi no reforço em estruturas de concreto é seu baixo grau de retração durante a cura garantindo a integridade da superfície de concreto, porém o coeficiente de dilatação térmica do concreto é bem inferior ao da resina resultando na incompatibilidade de deformações que possibilita o surgimento de fissuras e deslocamentos relativos. (MACHADO, 2002; ILIESCU,2006; SIKA, 2010; KERSTING, 2004)

Entre os diversos usos na área de recuperação e reforço de estruturas, podemos citar:

- Injeção em fissuras e trincas

- União de concretos de diferentes idades

- Colagens de chapas, perfis e compósitos

3.2 Características

Segundo MACHADO (2002):

Características básicas

- Compatibilidade com o substrato de concreto e resistência elevada de colagem;

- Resistência adequada aos agentes ambientais, que incluem elevadas temperaturas, água salgada, pressão de vapor e outros agente químicos normalmente associados ao concreto exposto;

- Capacidade de preenchimento de vazios;

- Compatibilidade e aderência com a fibra utilizada no reforço;

- Desenvolvimento de propriedades mecânicas apropriadas ao compósito;

- Compatibilidade e aderência ao sistema compósito estruturado com fibras.

Características Físicas e Mecânicas

- Boa fluidez

- Resistência a tração

- Resistência a compressão

- Baixa resistência a propagação de trincas

- Transmissão de tensões, concreto armado – fibra de carbono

- Alta resistência a deformação

3.3 Tipos

- Imprimadores primários (primers)

- Reguladores de superfícies (putties)

- Saturantes

- Adesivos

SEÇÃO 4 – REFORÇO ESTRUTURAL COM FIBRA DE CARBONO

4.1 Fibra de Carbono

4.1.1 Definição

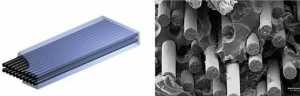

A fibra de carbono é obtida através da decomposição pelo calor de matérias primas ricas em carbono como o poliacrilonitril (PAN) e o alcatrão derivado do petróleo ou do carvão (PITCH). Durante a decomposição dessas fibras precursoras é necessário um tratamento térmico, carbonização, e condições controladas de pressão atmosférica e tempo. (REVISTA TÉCHNE, 2007, ed.125)

Combinado com filamentos de fibras de carbono imersas em uma matriz polimérica obtêm-se os Compósitos de Fibra de Carbono – CFC. Essa matriz tem a função de envolver e proteger as fibras de agressões ambientais e aglutiná-las, permitindo a transferência das tensões entre elas, sendo sua contribuição a resistência a tração quase nula.

4.1.2 Características

O arranjo da microestrutura de cada fibra resulta na classificação da fibra em tipo 1 e tipo 2, fibras com elevado módulo de elasticidade e elevada resistência, respectivamente, abaixo quadro com comparativo entre os tipos de fibras de carbono e aço CA-50.

Quadro 1 – Propriedades de Fibras de Carbono e Aço CA-50

| Propriedades | Carbono de elevada resistência | Carbono de elevado módulo | Aço CA-50 |

| Resistência à tração (MPa) | 3300 – 5000 | 1500 – 4700 | 500 (escoamento) |

| 550 (ruptura) | |||

| Módulo de Elasticidade (GPa) | 230 – 300 | 345 – 590 | 210 |

| Deformação Específica na ruptura (%) | 1,5 – 2,2 | 0,6 – 1,4 | 0,2 (escoamento) |

| 6 (ruptura) | |||

| Peso específico (kN/m³) | 18 | 19 | 78,5 |

| Coeficiente de dilatação térmica ) | – 1 (longitudinal) | -1 (longitudinal) | 12 (longitudinal) |

| + 17 (transversal) |

Os Compósitos de Fibra de Carbono estão atualmente disponíveis no mercado em diversas formas de acordo com sua utilização. Para o uso em reforços de estruturas de concreto armado segundo ILIESCU (2006), podemos citar:

- Chapas ou Fitas: de CFC de alta resistência, impregnadas com resina epóxi ou poliéster, que resultam em perfis contínuos dos mais diversos e complexos formatos, colados sobre a superfície do concreto;

- Mantas e tecidos pré-impregnados: possuem espessura similar a do papel de parede, colados sobre a superfície do concreto com resina epóxi, seguindo exatamente a curvatura do elemento e permitindo a aplicação em “cantos vivos”;

- Barras: As fibras de carbono, que as compõem, são envolvidas em matriz epoxídica, havendo 65 % de fibra. A superfície externa das barras é revestida por uma camada adicional de epóxi e grãos de areia selecionados de modo a dar-lhes condição ativa de aderência.

4.2 Métodos Construtivos

4.2.1 Recuperação do Substrato de concreto e Preparação da superfície para recebimento da Fibra de Carbono

A preparação da superfície de concreto consiste na remoção de materiais de baixa resistência ou mal aderidos,revestimentos e contaminações como óleos, graxas, ferrugens. Garantindo uma superfície livre de impregnações e de quaisquer materiais entre o substrato e o compósito. Segundo HELENE (1992), o preparo do substrato é uma das etapas mais importantes do reforço estrutural, sendo responsável por pelo menos 50% do mesmo.

São diversos os procedimentos de preparo do substrato de concreto tais como:

- Remoção do concreto desagregado;

- Escarificação manual ou mecânica (apicoamento);

- Desbaste manual ou elétrico;

- Tratamento de armaduras corroídas;

- Lixamento Manual ou elétrico;

- Recuperação de trincas e fissuras;

- Recomposição do substrato de concreto;

- Arredondamento das arestas do concreto armado;

- Jateamento de abrasivos, seco ou úmido;

- Hidrojateamento;

- Jato de ar comprimido;

- Lavagem através de ataque químico;

- Limpeza geral e secagem

A preparação da superfície de concreto deve ser determinada de acordo com as hipóteses possíveis de funcionamento estrutural, sendo:

- Predominância de condição critica de colagem do sistema composto;

- Predominância da condição critica de contato íntimo para o sistema composto.

O sistema de colagem deve ter alta eficiência para garantir a transferência de tensões do concreto armado para o reforço de fibra de carbono caracterizando a condição critica. (MACHADO, 2002)

4.2.2 Aplicação do Sistema Compósito Fibra de Carbono

-Imprimador primário: Selagem dos poros do substrato estabelecendo uma ponte de aderência entre os meios.

– Regularizador de superfície: Calafetação e regularização do substrato garantindo uma superfície desempenada

– Imprimação com resina de saturação: Saturação via úmida, a fibra de carbono é saturada em uma bancada e aplicada no substrato ou Saturação via seca, onde o concreto a ser reforçado é saturado e em seguida a fibra de carbono é aplicada. Independente do método aplicado sempre deve haver o controle da espessura do adesivo.

– Rolagem das bolhas de ar: Utilizar rolo de aço para eliminar as bolhas de ar que tenham ficado aprisionados entre o concreto e a fibra de carbono.

– Segunda Camada de Saturação: Após a aplicação da fibra de carbono no substrato, executa-se a segunda camada de resina de saturação para garantir que a fibra esteja totalmente imersa.

Caso o reforço exija mais de uma camada de fibra de carbono, é importante ressaltar que cada camada deve ter duas imprimações independentes.

As etapas acima caracterizam o fim do processo de reforço estrutural, sendo opcional um revestimento estético ou revestimento protetor contra agressões físicas, mecânicas ambientais. (MACHADO,2002; MACHADO, 2011; ILIESCU, 2006)

SEÇÃO 5 – REFORÇO ESTRUTURAL COM CHAPA DE AÇO

5.1 Aço

5.1.1 Definição

É constituído por uma liga de ferro e carbono, com outros elementos adicionais como silício, manganês. Segundo sua composição química, o aço utilizado em estruturas divide-se em dois grupos: aço carbono e aço de baixa liga, ambos podem ter suas propriedades mecânicas modificadas com tratamentos térmicos, de acordo com a necessidade de utilização.

Os aços estruturais são aqueles que, devido a sua resistência, ductilidade e outras propriedades, são utilizadas em elementos estruturais de concreto armado que suportam e transmitem esforços mecânicos, tendo diversas formas de classificação. (RODRIGUES, 2010)

5.1.2 Características

O aço carbono não possui em sua composição elementos de liga, podendo ser dividido em baixo, médio e alto carbono. O carbono é responsável pelo aumento da resistência do aço e sua dureza, porém modifica suas propriedades reduzindo sua ductilidade dificultando sua soldagem. O aço carbono estrutural é o mais utilizado dentre os demais aços estruturais, possui limite de escoamento entre 170 e 275 MPa e depende do teor de carbono para o desenvolvimento de sua resistência.

São fabricados em diversos tipos de elementos como: barras, chapas e perfis, no ensaio de experimento utilizaremos a chapa, que são laminados planos que são nomeadas com as letras CH seguido da espessura em milímetros e o tipo de aço empregado. Consideram-se chapas com espessura menor do que 5 mm como chapas finas e as com espessura maior do que 5 mm são denominadas chapas grossas. (RODRIGUES, 2010)

Quadro 2 – Resistência de alguns aços carbono

| Tipo de Aço | Fy (MPa) | Fu (MPa) |

| ASTM-A36 | 250 | 400 |

| NBR 6648/CG-26* | 255 | 410 |

| NBR 6650/CF-24 | 240 | 370 |

| MR-250 | 250 | 400 |

*Valido para espessura t ≤ 16 mm

Para o ensaio de experimento será utilizado o aço com baixo teor de carbono ASTM A36.

5.2 Métodos construtivos

5.2.1 Recuperação do substrato de concreto e Preparação da superfície para recebimento da Chapa de Aço

A preparação da superfície de concreto consiste na remoção de materiais de baixa resistência ou mal aderidos, revestimentos e contaminações como óleos, graxas, ferrugens. Garantindo uma superfície livre de impregnações e de quaisquer materiais entre o substrato e o compósito. Segundo HELENE (1992), o preparo do substrato é uma das etapas mais importantes do reforço estrutural, sendo responsável por pelo menos 50% do mesmo.

São diversos os procedimentos de preparo do substrato de concreto tais como:

- Remoção do concreto desagregado;

- Escarificação manual ou mecânica (apicoamento);

- Desbaste manual ou elétrico;

- Tratamento de armaduras corroídas;

- Lixamento Manual ou elétrico;

- Recuperação de trincas e fissuras;

- Recomposição do substrato de concreto;

- Arredondamento das arestas do concreto armado;

- Jateamento de abrasivos, seco ou úmido;

- Hidrojateamento;

- Jato de ar comprimido;

- Lavagem através de ataque químico;

- Limpeza geral e secagem

5.2.2 Preparação e Aplicação da Chapa de Aço

-Imprimador primário: Selagem dos poros do substrato estabelecendo uma ponte de aderência entre os meios.

– Regularizador de superfície: Calafetação e regularização do substrato garantindo uma superfície desempenada

– Preparação da chapa: lixamento elétrico, limpeza e secagem da superfície instante antes da aplicação, a chapa deve ter furos de 3 mm de diâmetro a cada 15 cm, aplicação do adesivo epóxi com controle de espessura;

– Aplicação da chapa de aço: Aplicar a chapa de aço no substrato pressionando contra a superfície do componente estrutural e retirar o excesso do adesivo.

(HELENE, 1992)

As etapas acima caracterizam o fim do processo de reforço estrutural, sendo opcional um revestimento estético ou revestimento protetor contra agressões físicas, mecânicas ambientais.

SEÇÃO 6 – EXECUÇÃO DOS CORPOS DE PROVA

6.1 Cálculo da resistência característica do concreto

Calculado segundo método de dosagem Associação brasileira de cimento portland (ABCP). Foram consideradas as seguintes propriedades para os materiais:

Cimento:

- CP III

- RS 32

- γ = 3100 Kg/m³

Areia:

- MF = 2,60

- γ = 2650 Kg/m³

- δ = 1470 Kg/m³ (Solta)

Brita

- γ = 2700 Kg/m³

- δ = 1500 Kg/m³ (Compactada)

- Dmax = 19 mm

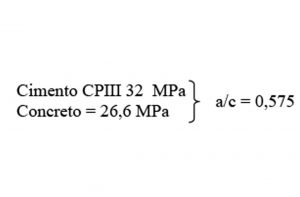

Para obtenção de fck igual a 20 MPa, abatimento de 100mm mais ou menos 10mm e condição de preparo em função do desvio padrão (sd = 4,0 MPa), os materiais foram dosados em massa e a água de amassamento foi corrigida em função da correção da umidade dos agregados. Seguindo:

- Calculo da resistência característica do concreto a 28 dias,

Fc28 = fck + 1,65 . sd

- Fator água cimento a partir da curva de Abrams,

| Cimento CPIII 32 MPa

Concreto = 26,6 MPa |

a/c = 0,575 |

- Determinação aproximada do consumo de água (Ca), de acordo com o quadro abaixo

Quadro 3 – Consumo de água aproximada (l/m³)

| Consumo de água aproximada (l/m³) | |||||

| Abatimento (mm) | Dmax agragado graúdo (mm) | ||||

| 9,5 | 19 | 25 | 32 | 38 | |

| 40 a 60 | 220 | 195 | 190 | 185 | 180 |

| 60 a 80 | 225 | 200 | 195 | 190 | 185 |

| 80 a 100 | 230 | 205 | 200 | 195 | 190 |

Quadro 3 – Fonte: ABCP

| Abatimento = 100 mm

D Max = 19 mm |

205 l/m³ |

- Determinação do consumo de cimento (Cc)

Cc = Consumo de água / relação água cimento

- Determinação do consumo de agregado graúdo (Cb), de acordo com o quadro abaixo

Quadro 4 – Dimensão máxima (mm)

| Dimensão máxima (mm) | ||||||

| MF | 9,5 | 19 | 25 | 32 | 38 | |

| 1,8 | 0,645 | 0,770 | 0,795 | 0,820 | 0,845 | |

| 2,0 | 0,625 | 0,750 | 0,775 | 0,800 | 0,825 | |

| 2,2 | 0,605 | 0,730 | 0,755 | 0,780 | 0,805 | |

| 2,4 | 0,585 | 0,710 | 0,735 | 0,760 | 0,785 | |

| 2,6 | 0,565 | 0,690 | 0,715 | 0,740 | 0,765 | |

| 2,8 | 0,545 | 0,670 | 0,695 | 0,720 | 0,745 | |

| 3,0 | 0,525 | 0,650 | 0,675 | 0,700 | 0,725 | |

| 3,2 | 0,505 | 0,630 | 0,655 | 0,680 | 0,705 | |

| 3,4 | 0,485 | 0,610 | 0,635 | 0,660 | 0,685 | |

3,6 |

0,465 | 0,590 | 0,615 | 0,640 | 0,665 | |

| MF = 2,60

D máx = 19 mm |

V = 0,690 m³ |

Cb = Vb . Mu, sendo

Vb = volume de agregado graúdo (brita) ser por m³ de concreto;

Mu = massa unitária compactada do agregado graúdo (brita).

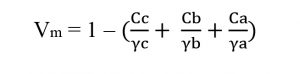

- Consumo de agregado miúdo (Cm)

Quadro 5 – Brita / Proporção

| Britas | Proporção | |

| B0, B1 | 30% B0 e 70% B1 | |

| B1, B2 | 50% B1 e 50% B2 | |

| B2, B3 | 50% B2 e 50% B3 | |

B3, B4 |

50% B3 e 50% B4 |

Cm = γm . Vm

Onde,

Vm – volume de areia

Cc – consumo de cimento

Cb – consumo de brita

Ca – consumo de água

γc – massa específica do cimento

γb – massa específica da brita

γa – massa específica da água

γm – massa específica da areia

- Apresentação do traço

Cimento : areia : brita : a/c

6.2 Execução dos corpos de prova

Os corpos de prova foram moldados em fôrma padrão segundo NBR 5738:2003, com 15 cm de diâmetro e 30 cm de altura. As vigas foram moldadas em fôrma de chapa compensada plastificado de 15 mm, com medidas internas de: altura igual a 12 cm, largura igual a 10 cm e comprimento igual a 75 cm. Com armadura dimensionada conforme apêndice I, resultando 2 barras de aço CA-50 de 8 mm, estribo com aço CA-60 de 5 mm e espaçadores de 1,5 cm conforme figura 4.

Segundo apêndice IV, o traço de concreto calculado, 1 : 2,205 : 2,903 : 0,575, foi corrigido para compensar a umidade de 6,81% presente na areia, medida através do ensaio speed test como mostra a figura 6 a seguir.

O traço foi preparado em betoneira de 30 litros, utilizando 45% de sua capacidade e os volumes foram pesados em kilogramas através de balança aferida. Cada betonada rendeu um corpo de prova e duas vigas. As Figuras 5, 6, 7 e 8 a seguir, mostram os passos citados.

Figura 8 – Ensaio de Abatimento

Figura 8 – Ensaio de Abatimento

Os corpos de prova e as vigas foram curados ao ar, cobertos com material não reativo e não absorvente, sendo retirados de suas fôrmas depois de 24 e 48 horas, respectivamente, e guardados na câmera úmida com umidade relativa do ar em torno dos 97% até a data da cura.

6.3 Reforço das vigas com chapa de aço e manta de fibra de carbono

As vigas foram reforçadas conforme itens 5.2.1 e 5.2.2, sendo três unidades com cada tipo de reforço conforme figuras 11, 12, 13, 14, 15 e 16 a seguir. Sendo respeitado o período de 7 dias para cura.

SEÇÃO 7 – ENSAIOS

7.1 Informações Gerais

Os ensaios para o estudo de caso foram realizados no laboratório da Universidade Santa Cecília, acompanhados e supervisionado pelo professor Eng. José dos Ramos de A. Batista e o professor e encarregado de laboratório Paulo Eduardo De Oliveira Andrade, seguindo as normas regulamentares especificas para cada caso.

7.2 Ensaios de Corpos de Prova Cilíndrico

Os ensaios dos corpos-de-prova cilíndricos foram realizados de acordo com a norma NBR 5739:2007.

Foram feitos ensaios de ruptura à compressão, conforme figura 17, em 6 corpos de provas cilíndricos, moldados com altura de 30 cm e diâmetro de 15 cm e atendendo a relação de altura/diâmetro nunca superior a 2,02. Até a idade de ensaio, os corpos-de-prova foram mantidos em processo de cura úmida conforme citado no item 6.2.

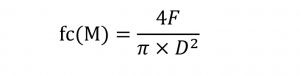

A resistência à compressão média é obtida através da seguinte expressão:

ou seja entre a relação carga/área.

Os resultados obtidos foram todos com tipo de ruptura cônica e bipartida e a partir de um estudo estatístico constatamos a avaliação da eficiência das operações de ensaio apresentando resultado excelente através do coeficiente de variação e um desvio padrão de 2,07.

Através do gráfico 1 abaixo é possível observar que os valores obtidos foram superiores ao valor calculado de 20 MPa.

7.3 Ensaios em corpos-de-prova prismáticos

Os ensaios de corpos de prova para a determinação da resistência a tração na compressão foram realizados de acordo com a norma NBR 12142:2010.

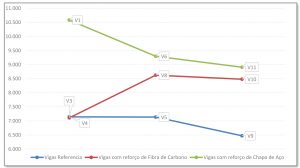

Foram ensaiadas 3 vigas referências, 3 vigas com reforço de manta de fibra de carbono e 3 vigas com reforço com chapa de aço. Na face de rasamento e na oposta foram traçadas linhas de modo a facilitar a centralização dos corpos de prova no dispositivo de carregamento e definir o posicionamento do terço médio para posterior cálculo de carga de ruptura.

As vigas referência, como esperado para o dimensionamento no domínio 2, atingiram a ruína por esmagamento do concreto e deformação excessiva da armadura longitudinal de tração. Foi observado durante o ensaio uma acentuada curvatura e fissuras de grande aberturas.

Na figura 18 a seguir, podemos observar o início de aplicação de carga e as marcações na viga referência.

Nas vigas com reforço tanto para manta de fibra de carbono quanto para chapa de aço, figuras 19 e 20, foi notado uma significativa diminuição na curvatura da viga e uma menor abertura das fissuras, especialmente para as vigas reforçadas com fibra de carbono o momento de ruptura ocorreu logo após o início das fissuras.

Abaixo, o gráfico 2 mostra o resultados das cargas em MPa,

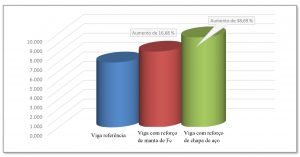

De acordo com os resultados do ensaio, podemos observar a comparação entre a ruína dos corpos de prova e seu ganho médio de resistência, como apresenta o gráfico 3 a seguir:

Quadro 6 – Cargas de fissura e ruptura para as vigas referência

| Vigas Referência | |||

| Vigas | Carga Aplicada | Carga de Ruptura (MPa) | |

| Fissura (tf) | Ruptura (tf) | ||

| V4 | 6,75 | 8,07 | 7,145 |

| V5 | 5 | 8,06 | 7,136 |

| V9 | 4,54 | 7,31 | 6,472 |

| Média | 6,918 | ||

Quadro 7 – Cargas de fissura e ruptura para as vigas reforçadas com fibra de carbono

| Vigas com reforço de Fibra de Carbono | |||

| Vigas | Carga Aplicada | Carga de Ruptura (MPa) | |

| Fissura (tf) | Ruptura (tf) | ||

| V3 | 6,3 | 8,03 | 7,110 |

| V8 | 9,2 | 9,74 | 8,624 |

| V10 | 6,02 | 9,58 | 8,482 |

| Média | 8,072 | ||

Quadro 8 – Cargas de fissura e ruptura para as vigas reforçadas com chapa de aço

| Vigas com reforço de Chapa de Aço | |||

| Vigas | Carga Aplicada | Carga de Ruptura (MPa) | |

| Fissura (tf) | Ruptura (tf) | ||

| V1 | 8,3 | 11,95 | 10,581 |

| V6 | 7,8 | 10,5 | 9,297 |

| V11 | 7,2 | 10,06 | 8,907 |

| Média | 9,595 | ||

SEÇÃO 8 – VANTAGENS E DESVANTAGENS

Na aplicação de chapa de aço e manta de fibra de carbono como reforços estruturais aderidos externamente, através da colagem com resina epóxi, é de extrema importância destacar as vantagens e desvantagens de ambos os sistemas, conforme tópicos a seguir:

- Rápida execução.

- Aplicação relativamente bem conhecida.

- Dificuldade de se assegurar uma aderência perfeita entre chapa de aço e substrato de concreto

- As pesquisas sobre ação do fogo nesses materiais ainda não são bem difundidas.

- Sobre a ação do fogo ambos os reforços apresentam queda na resistência final, sendo necessária a aplicação de um revestimento protetor ao sistema.

- Incompatibilidade com superfícies irregulares.

- Podem estar sujeitas ao vandalismo

SEÇÃO 9 – CONCLUSÃO

Tendo em vista as informações obtidas durante a elaboração do trabalho pode-se chegar as seguintes conclusões:

- O objetivo de chegar a um coeficiente de segurança para os reforços não foi alcançado, pois nos ensaios não foi possível alcançar o rompimento dos reforços, pois os corpos de prova sofreram ruptura por esmagamento do concreto.

- A resina, que era uma preocupação, quanto a eficiência da colagem de ambos materiais, surpreendeu não havendo desprendimento dos mesmo do substrato.

- Ambos os tipos de reforços têm como característica principal a facilidade de execução, destacando o reforço com chapa de aço devido à facilidade no seu manuseio e aplicação em relação a manta de fibra de carbono.

- Como já citado acima não foi possível obter o valor máximo de ruptura dos reforços, mas ficou provada a eficiência da aplicação dos mesmos na viga referência. Levando em consideração o aumento da carga ultima de ruptura para esmagamento do concreto das vigas reforçadas.

- As vigas reforçadas com manta de fibra de carbono tiveram variação de carga de fissura e ruptura bem inferior as reforçadas com chapa de aço, resultando num ponto negativo na utilização das mesmas.

- O ensaio mostrou que o reforço com manta de fibra de carbono deixou a estrutura menos dúctil, sendo que o intervalo da abertura da fissura até seu rompimento muito curto e insuficiente para uma possível evacuação. Alertamos para responsabilidade e devendo sempre ser calculado por profissionais com profundo conhecimento em reforço com manta de fibra de carbono.